化妆品行业丝网印刷工艺的检验标准及未来发展趋势!

2022 - 01 - 25

1、丝网印刷的检验目的

(1)规范喷涂、丝印缺陷用语。

(2)明确产品要求,统一检验标准。

2、丝网印刷的表面等级

(1)A级表面:能直接正视的外部表面,如机柜的正面,以下简称A面。

(2)B级表面:不明显的外部和开启门后就能正视的内部表面,如机柜的后表面,以下简称B面。

(3)C级表面:不易察看的内部和外部表面,如机柜的底面,以下简称C面。

3、丝网印刷的检验环境

(1)光度:200-300lx(相当于距离为750mm的40W日光灯的亮度)。

(2)产品需检验表面,与检验者目视方向大约成45°,时间约10s。

(3)检验者目视方向与待检产品表面距离如下,A级表面:400mm,B级表面:500mm,C级表面:800mm。

(1)规范喷涂、丝印缺陷用语。

(2)明确产品要求,统一检验标准。

2、丝网印刷的表面等级

(1)A级表面:能直接正视的外部表面,如机柜的正面,以下简称A面。

(2)B级表面:不明显的外部和开启门后就能正视的内部表面,如机柜的后表面,以下简称B面。

(3)C级表面:不易察看的内部和外部表面,如机柜的底面,以下简称C面。

3、丝网印刷的检验环境

(1)光度:200-300lx(相当于距离为750mm的40W日光灯的亮度)。

(2)产品需检验表面,与检验者目视方向大约成45°,时间约10s。

(3)检验者目视方向与待检产品表面距离如下,A级表面:400mm,B级表面:500mm,C级表面:800mm。

4、丝网印刷的常见缺陷

异物:丝印后,涂膜附着灰尘或点状、丝状异物。

露底:由于丝印位置丝印太薄露底色。

漏印:要求丝印位置未丝印到。

模糊、断线:丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

错位:由于丝印位置不准,丝印位偏移。

附着力差:丝印涂层附着力不够,用3M-810胶纸可贴掉。

针孔:涂膜表面能看见针眼状小孔。

擦伤、划痕:丝印后保护不善造成。

杂色、污渍:非丝印颜色附着在丝印面上。

色差:和标准色板相比颜色有偏差。

5、丝网印刷的检验方式

(1)工具及材料:3M-600胶纸﹑棉球﹑乙醇﹑测力计﹑软橡皮﹑棉签等。

(2)丝印抗磨擦力测试:用3M-600胶紧贴于丝印面﹐手持胶纸一端与被测面成45度角方向迅速拉离﹐同一位置重复3~4次。检查被测面丝印完好则通过,丝印脱落则拒收。同时﹐用95%已醇棉球用力5~6N来回擦3次,不掉色、没有颜色深度变化则为通过。

(3)丝印耐磨擦试验:将被测件固定在测力计上﹐用软橡皮对丝印部位来回擦试,测力计力度在(5±1N),一个来回计一次﹐测试950~1000次。确认测试后的丝印部位亮度,颜色深度不能有变化,丝印不能有残缺,此为合格。用棉签蘸取95%的乙醇溶液擦试被测表面3~5次﹐风干后观察测试面丝印﹐被测表面应无光泽变化﹐无沾手或被溶解现象。若有﹐即为严重缺点。

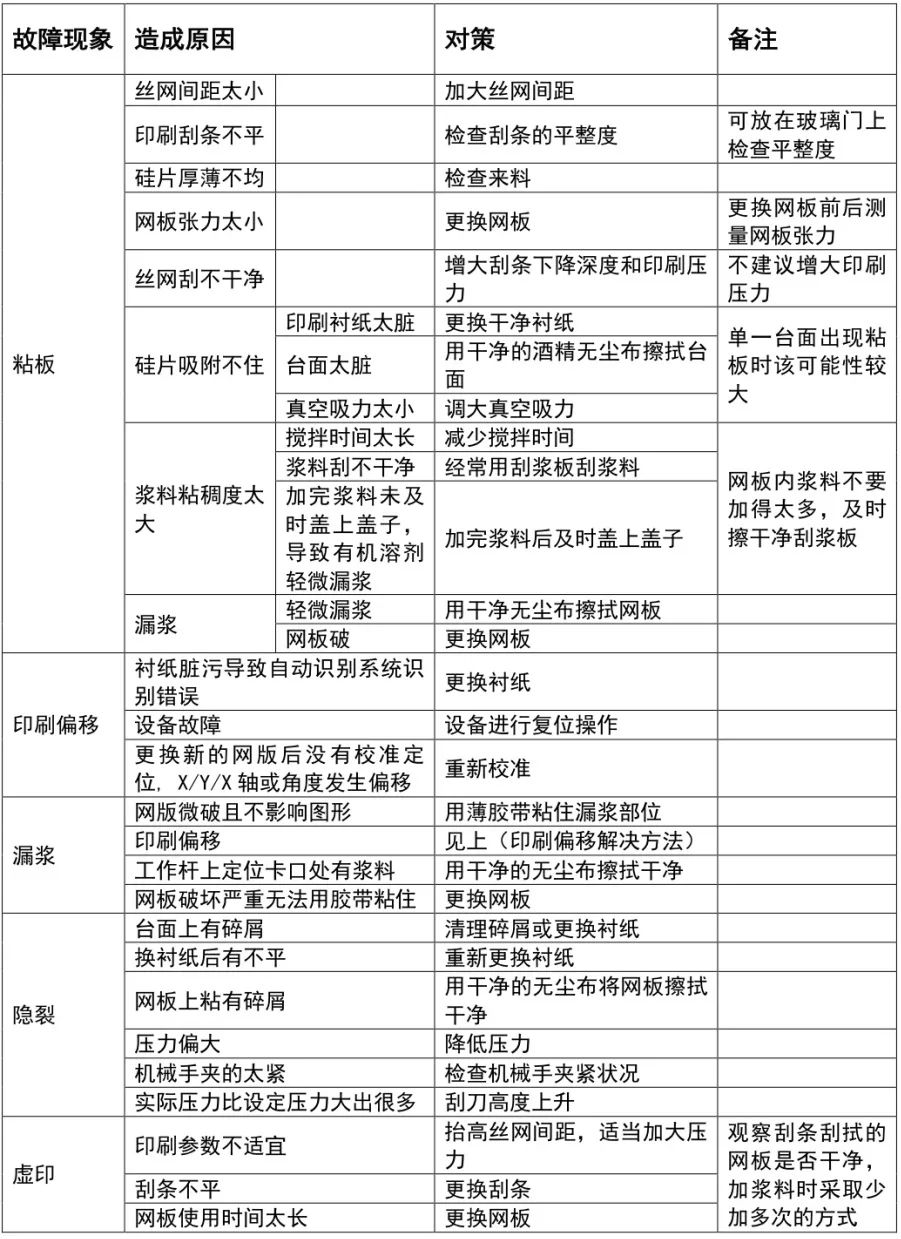

6、丝网印刷工艺常见故障情况及对策

7、丝网印刷工艺未来发展趋势展望

丝网印刷号称万能印刷,除了水和空气以外,可在所有承印物上印刷,现在已经涵盖了生活和电子工业品的方方面面,如电子、印染、陶瓷、汽车玻璃、水转印、标牌、电脑薄膜开关等。但丝网印刷是一个夹缝行业,它虽有很高的产值,但它不是最终的消费产品,它隐藏在其他行业背后。中国改革开放40年,丝网印刷走到今天,经历了翻天覆地的变化,但同时也迎来了挑战:环保问题、安全问题等等。业内专家探讨得出了丝网印刷工艺未来发展的四个趋势。

(1)产业国际化的趋势

劳动密集型行业要生存需要三个要素:廉价的土地成本、丰富且廉价的劳动力资源和稳定的劳资关系。传统的劳动密集型行业也称为候鸟型行业。从日本的案例来看,最正确的答案一个字:走!第一步把产品带过去,第二步把生产、工厂搬过去,第三步把研发搬过去,实现国际化,最后才能实现全球化。这也是作为传统行业的丝网印刷行业发展的一大趋势。

(2)自动化的趋势

现在手工印花在国内还比较常见,但是在日本、德国,工厂已多实现自动化,供应商大多不接手工印单。无论是感光胶、油墨,还是印花设备,一切的一切都是为自动化服务的。它能为生产者带来产能的提升、效率的提升、良率的提升,以及最终利润的提升、企业竞争力的提升。自动化也将是未来竞争的一个方向。

现在相关行业有较多公司在自动化上都投入了不少资金。比如说生产感光胶,现在有在线式自动粉体投料,不需要人工;生产油墨,溶剂全是用吸气式的吸式,然后过滤。所有的生产过程逐步实现自动化、无人化,利于提升效率,再加上用企业资源计划(ERP)系统来管理库存、原料、销售、财务,整个公司就能非常有效率、良性的运转起来,这样国内企业才能去和国外的企业竞争。

(3)数字化趋势

这里只讲和丝网印刷有关的丝印网版。之前做死丝网印版一般要出菲林,现在jie借助数字化的直接激光制版机,将图形设计用数据传输的方式放到制版机以后,把涂了感光胶的网版放在机器里,它就开始自动扫描、曝光,2~4min后拿出来,显影就完成了。这在汽车玻璃行业和印制电路板行业现在已经应用比较普遍。这也是未来的一个发展方向。

但是数字化过程中有一个光源问题。现在多用UV-LED双光源,把UV光和LED蓝光的激光放在一起,来解决制版的速度问题,不过它的解相性上不去。做感光胶行业的危机是:双光源只会是一个过渡,未来肯定是激光单光源的制版机。一旦有新技术可以实现,在未来10~20年,重氮型感光胶就会被淘汰。这也是数字化给行业的很大挑战,我们必须要去迎接它。

(4)UV化

溶剂型的油墨如何改成紫外光固化?如何实现水性UV?这都是未来丝网印刷要解决的问题。目前许多日本企业对传统型的产品研发一律都停止了,努力在做UV树脂的合成,将印花胶浆用水性UV代替。这表明他们在工艺UV化的过程当中已经往前走了一步。这也是各位丝网印刷同仁努力的方向之一。